浙江金石制药设备有限公司客服热线:0579-87644516

干法制粒工艺的交流与探讨:

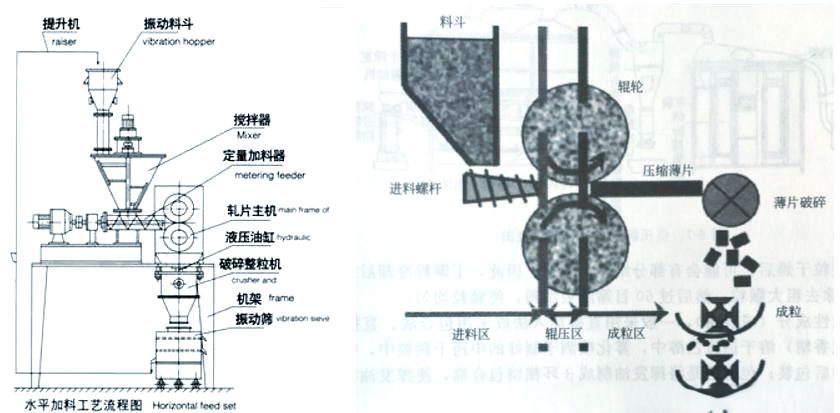

干法制粒工艺,简单来说,就是将药物与辅料先在混合机中均匀混合,随后送入干法制粒机的料斗进行下料。在无外加液体粘合剂的情况下,通过上下辊轮的压缩,松散粉末得以团聚成片状。之后,再经过粉碎和整粒,最终形成流动性良好的颗粒。此工艺的显著优点在于整个过程中无需水或有机溶剂,特别适用于湿、热敏感药物。此外,粉末的压缩方式可分为辊压和非辊压,其中辊压技术是当前制粒行业的主流。在辊压制粒过程中,通常划分为进料、辊压和成粒三个关键区域。接下来,我们将深入探讨影响干法制粒颗粒收率、脆碎度及其性质的各种因素,包括工艺参数的设定以及物料的特性等。

在干法制粒过程中,工艺参数的设定对最终产品的质量有着至关重要的影响。这些参数包括混合机的转速、干法制粒机的压缩力、辊轮的速度以及粉碎和整粒的精细度等。通过调整这些参数,可以实现对颗粒收率、脆碎度及其性质的精准控制。

1、进料区:物料通过料斗进入,由进料螺杆推送至挤压区域。在此阶段,物料粉体内的粒子会重新排列,粒子间的空隙缩小,同时排出其中的空气。进料速度对最终颗粒的质量有一定影响。对于流动性良好的物料,可适当降低进料速度;而对于流动性较差的物料,则应增加制粒机的送料速度,并降低压轮速度,以确保物料能顺畅地形成类似云片糕状的条状物。

2、辊压区:在此区域内,物料与压轮表面保持同步移动。经过上下辊轮的特定间距和压力作用,物料发生弹性和塑性形变,最终被压实成一定厚度的片状物。该区域内的关键工艺参数包括压轮转速、压轮压力、压轮间距以及物料特性。

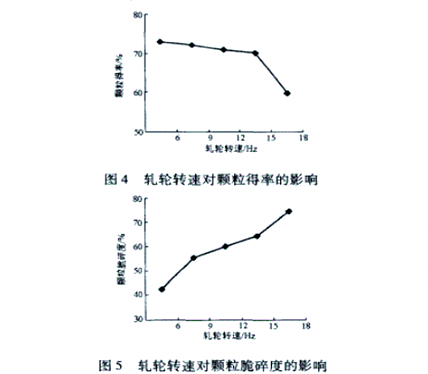

压轮转速是其中的一个重要变量。转速会影响物料在辊轮咬合区的受压时间。随着转速的增加,物料在辊轮间的受压时间缩短,导致粉体粒子的塑性形变减小。这可能会造成粉末在未完全压制成饼时就随辊轮滚动而散落,同时,受压时间不足也会使得形成的饼状颗粒结构疏松,进而影响颗粒的收率。

以一项关于板蓝根泡腾片颗粒制备的研究为例,当辊轮转速分别为6、9、12、15和18Hz时,研究发现转速在6~15Hz范围内变化时,颗粒得率的变化幅度相对较小;然而,当转速达到18Hz时,颗粒得率急剧下降。同时,颗粒的脆碎度也随着辊轮转速的增加而呈现出缓慢上升的趋势。

变量之二——压轮压力:压轮压力是影响压饼压实程度的关键因素。若压轮压力过小,压出的大片易碎,导致细粉量增多。此时,可考虑适当增加压轮压力或提高送料速度来改善。但需注意,压轮压力并非越大越好。在一定的压轮压力范围内,压饼密度会随压力增大而线性增加。然而,当超过某一压力值后,粉体密度增加的幅度会显著放缓。因此,在选择压轮压力时,需综合考虑原料的稳定性、颗粒粒径分布以及成品崩解溶出等要求。例如,过大的压轮压力会导致压制得到的颗粒过硬,降低其可压性,从而影响片剂的崩解和溶出。

在板蓝根泡腾片颗粒的制备过程中,研究者设置了不同的压轮压力条件(0.5、1.0、1.5、2.0、2.5MPa)进行探究。实验结果显示,随着压轮压力的增大,颗粒得率呈现出先显著升高后趋于平缓的趋势。当压力从0.5MPa增加至1.5MPa时,颗粒得率显著提升;而当压力进一步从1.5MPa增加至2.5MPa时,颗粒得率的增加速度则逐渐放缓。这主要是由于压力增加使得粒子间排列更加紧密,颗粒硬度相应提升,从而在压饼破碎过程中减少了细粉的产生,进而提高了颗粒的得率。同时,随着压轮压力的增大,物料粒子间的塑性形变程度也相应增加,使得粒子间的结合更加牢固。因此,实验结果还证实了颗粒的脆碎度随着压轮压力的增加而呈直线下降趋势。

变量之三——压轮间距:压轮间距,即两个压轮之间的最近点距离,是影响压饼片厚的重要因素。这个参数不仅与压饼的厚度直接相关,还深刻影响着压轮间物料所受到的压力以及通过物料的速度。有时,我们可能会遇到这样的情况:尽管设置了2mm的间隙,但压出的片状物厚度却小于1mm或大于3mm,这并非压辊间隙与片状物厚薄成简单正比关系,而是因为输料转速、压轮转速以及液压压力这三个关键参数未能协调配合所致。在压片过程中,我们通常将片厚控制在约2.0mm左右,因为大多数物料的压片厚度范围通常位于1.5mm至2.5mm之间。

3、成粒区:在压制成一定厚度的压饼后,通过粉碎室的切割刀将其大片粉碎,随后进入整粒室,经过不同尺寸的筛网进行整粒处理。若颗粒粒径偏大,可适当降低破碎整粒速度,但需确保筛网孔径不被堵塞。有时,干法制粒得到的颗粒圆整度不佳,会影响其流动性。为改善这一问题,可以在制粒过程中通过调整片厚来提高颗粒圆整度,通常根据颗粒大小来相应调节压片厚薄。此外,与厂家沟通改进整粒器结构也是控制颗粒圆整度的一种方法。

除了制粒工艺参数会影响干法制粒颗粒的性质外,物料本身的特性也是一个不可忽视的因素。这些特性包括物料的可压缩性、流动性、热敏性,以及物料的湿度和含水量等。这些因素共同决定了物料是否适合采用干法制粒工艺。因此,在选择干法制粒工艺之前,深入了解和评估物料的特性至关重要。

1、优选具有良好可压性和流动性的辅料。若物料可压性欠佳,制粒后颗粒中细粉比例将增多。例如,乳糖和微晶纤维素的流动性可能受其型号影响,若选用200目的乳糖且用量较大,则流动性往往不佳。为改善此情况,可考虑采用其他流动性优越的直压型乳糖或微晶纤维素。同时,加入胶态二氧化硅和硬脂酸镁也有助于提升流动性。以愈美颗粒剂为例,在干法处方筛选中,我们评估了直压甘露醇、微晶纤维素和乳糖对颗粒流动性的影响。结果显示,直压甘露醇在该处方中表现出最佳的流动性,同时制得的颗粒收率也最高。因此,我们综合考量后选定直压甘露醇为zui优辅料。

2、选择适宜的粘合剂种类:在干法制粒和压片过程中,粘合剂的选择至关重要,因为它对产品的可压性和脆碎度有着直接影响。粘合剂不仅是一种功能性辅料,还能显著影响颗粒的细粉量。研究显示,羟丙纤维素(HPC)在干法制粒压片中表现出色,其韧性优异,能够更好地承受外界应力,发生塑性形变而避免脆性断裂。此外,不同粘合剂在盐酸二甲双胍片和扑热息痛片的制备过程中也展现了各自的影响。当粘合剂用量适中时,其对颗粒密度和卡尔指数的影响较小,而颗粒密度主要与压制大片时的密度相关,这又与单位时间内流入辊轮间隙的物料量紧密相关。值得注意的是,使用HPC和共聚维酮(PVP/VA)作为粘合剂时,细粉量相对较少。并且在不同的主压力条件下,HPC能赋予片剂出色的可压性。

3、物料含水量及润滑剂用量:适宜的物料含水量对干法制粒效果至关重要。保持物料含水量在恰当范围内,可显著提高颗粒收率,并降低脆碎度。这是因为合适的含水量能增强粉体在压缩过程中的粘性,使相邻颗粒间形成的“固体桥”更加稳固。然而,含水量过多或润滑度不足可能导致干法制粒时的黏压辊现象,特别是对于吸湿性强的物料。为应对此问题,可适量增加如MS之类的润滑剂。MS作为边缘润滑剂,在受到设备挤压时,会形成一层软膜,起到润滑作用。但需注意,润滑剂的总用量应控制在一定范围内,通常建议一半用量内加,一半用量外加。在解决黏压辊问题的同时,应遵循能少加就少加的原则。以板蓝根泡腾片颗粒的制备为例,通过控制浸膏粉的含水量(1.0%、1.5%、2.5%、3.5%、4.5%),我们发现:随着浸膏含水量的增加,颗粒收率上升,脆碎度下降。